Procesos de soldadura manuales: conociendo la velocidad de avance y sus efectos

Soldar de manera manual representa un gran reto para todo operador, sobre todo, porque este procedimiento lleva consigo grandes variaciones durante los procesos de soldadura, mismas variaciones que representan inconvenientes considerables al momento de hace un trabajo o proceso. Sin embargo, no todo es negativo, dado que la naturaleza de estas mismas variables y la destreza adecuada del operador llega a generar resultados excepcionales para realizar tareas que un proceso automatizado o semi automatizado no nos permite realizar.

Cabe resaltar que estos resultados admirables durante el proceso de soldadura dependen de detalles técnicos como lo es el llenado correcto de un espacio entre juntas, la colocación de un filete de soldadura en una posición de difícil acceso y el ajuste inmediato ante una variante no natural del proceso, son algunas de las ventajas que tiene la subjetividad durante proceso de soldadura manual.

El proceso de soldadura por arco eléctrico es un proceso de unión, logrando la unión entre dos o más materiales mediante la energía que se genera por el plasma de un gas de protección y el calor generado por un arco eléctrico

Elementos a considerar para mejorar el proceso de soldadura.

1. Factor humano: El operador.

Las habilidades de un operador de soldadura o soldador son creadas y perfeccionadas por la experiencia de trabajo y el nivel de entrenamiento al que ha sido expuesto, esto significa que cualquier modificación que se desee hacer a una de las cuatro condiciones relacionadas entre el soldador y el proceso de soldadura, tienen que ser revisadas y ejecutadas con una diferencia en el entrenamiento al soldador.

Aunque esto implique regresar al periodo de entrenamiento a algunos soldadores, para ciertas compañías con procesos de soldadura es normal y normalizado, el hecho de tener la recertificaciones o revisiones de las habilidades de sus colaboradores son una obligación.

2. Los efectos en la velocidad de avance alta.

El tamaño de los filetes o cordones de soldadura suelen ser el principal efecto cuando se viaja en una velocidad de avance elevada, así como también lo es una mayor variación en la longitud de arco que, siendo directamente proporcional en un proceso GMAW o MCAW con el valor del voltaje, puede disminuir o incrementar considerablemente la fusión y penetración entre metal de aporte o metal base.

3. Los efectos en la velocidad de avance baja.

Quizás es más común encontrar un problema por velocidades de avance relativamente bajas que por una velocidad de avance alta. Siempre y cuanto más experimentado sea el soldador, buscará lograr el tamaño de filetes de soldadura más exacto basado al diseño compartido de la pieza. Esta es una muy buena práctica en el cotidiano día de trabajo, pero también es una práctica que expone más al proceso en la subjetividad de la aplicación de la soldadura.

– Excesiva soldadura depositada

– Tamaños de piernas altos

– Mayor calor aportado al metal base

– Incremento en el tiempo ciclo

– Aparición de corona en la cara del filete de soldadura

¿Cómo puedo saber si la velocidad de avance utilizada es alta o baja?

Para determinar si las velocidades de avance son elevadas o altas, es necesario apegarnos al diseño de la pieza a soldar y al diseño del mismo proceso.

Si el diseño tiene definidos los tamaños de filete, parámetros de soldadura, diámetro de alambre, flujo de gas de protección y tiempo arco, lo primero a medir tendría que ser los tamaños de las piernas del filete de soldadura.

Si los tamaños están por encima de lo diseñado, el siguiente paso es medir el tiempo arco utilizado en realizar el filete de soldadura mencionado. Este dato nos permitirá confirmar si la velocidad de avance está por encima o por debajo de lo programado.

La propuesta Miller®.

Existen varias soluciones para ajustar una velocidad de avance “ideal” a nuestro proceso o al menos, para modificar el diseño para que se ajuste a las posibilidades de producción de nuestra empresa.

Entrenamiento. Las soluciones de Miller® como el LiveArc y AugmentedArc, permiten a los entrenadores calificar la continuidad en la velocidad de avance en los operadores y también medir o cuantificar el valor promedio de los operadores.

Una vez conociendo el valor promedio de los soldadores, las instrucciones de entrenamiento se pueden modificar con el objetivo de ajustar la condición natural del soldador a una condición mejorada para conveniencia del proceso. Ajustar los parámetros de velocidad de avance desde el entrenamiento ayudará también a homologar los resultados sin importar las diferencias en las técnicas que tenga cada soldador.

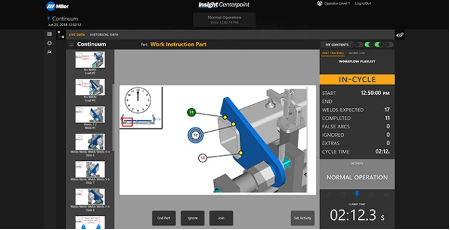

Monitoreo. En Miller® tenemos una solución que te puede ayudar a monitorear la respuesta a la variación por la diferencia de velocidad de avance, así como diferentes parámetros:

- Medición del tiempo arco encendido.

- La tasa de depósito.

- Material depositado.

- Cálculo de tamaños de filete.

Con Centerpoint de Miller®, puedes monitorear en prácticamente cualquier equipo de proceso GMAW, FCAW, MCAW y GTAW las variantes principales del proceso de soldadura y la variación del resultado por cada uno de los operadores.

Puedes agregar un Part Traking que asegura una trazabilidad de cordones de soldadura midiendo tiempo y material depositado en una ubicación preestablecida por el programador. Sumado a estas ventajas, la posibilidad de monitorear y cuantificar el tiempo de vida de los consumibles MIG es un resultado esperado y posible con el monitoreo de procesos del portafolio de Welding Intelligence de Miller®.

En conclusión, la velocidad de avance en un proceso de soldadura por arco eléctrico es un factor crítico para lograr la correcta unión, fusión y penetración en los materiales. Es de suma importancia también conocer los tamaños de cordones correctos y los consumos adecuados, reduciendo la posibilidad de aparición de defectos o discontinuidades en el proceso de soldadura. Encontrar la velocidad de avance óptima para tu proceso puede ser un proceso difícil soportado por una cantidad grande de factores, pero sin lugar a dudas, puedes contar con el equipo de expertos de Miller® y del grupo ITW Welding para apoyarte.

Abril 2023.

Elaboró: Manuel Alejandro Martinez

Supervisor de segmento

ITW Welding Mx